Ультразвукова дефектоскопія - метод заснований С.Я. Соколовим, що дозволяє здійснювати пошук дефектів в матеріалі виробу шляхом випромінювання та прийняття ультразвукових коливань, відбитих від внутрішніх несплошностей (дефектів), та подальшого аналізу їх амплітуди, часу приходу, форми та інших характеристик за допомогою спеціального обладнання - ультразвукового дефектоскопа. Є одним з найпоширеніших методів неруйнівного контролю.

Принцип роботи

Звукові хвилі не змінюють траєкторії руху в однорідному матеріалі. Відображення акустичних хвиль відбувається від розділу середовищ з різними питомими акустичними опорами. Чим більше різняться акустичні опори, тим більша частина звукових хвиль відбивається від межі розділу середовищ. Оскільки включення в металі часто містять повітря, що має на кілька порядків більший питомий акустичний опір, ніж сам метал, то відображення буде практично повне.

Роздільна здатність акустичного дослідження визначається завдовжки використовуваної звукової хвилі. Це обмеження накладається тим фактом, що при розмірі перешкоди менше чверті довжини хвилі, хвиля від нього практично не відбивається. Це визначає використання високочастотних коливань - ультразвуку. З іншого боку, при підвищенні частоти коливань швидко росте їх загасання, що обмежує доступну глибину контролю. Для контролю металу найчастіше використовуються частоти від 0.5 до 10 Мгц.

Збудження і прийом ультразвуку

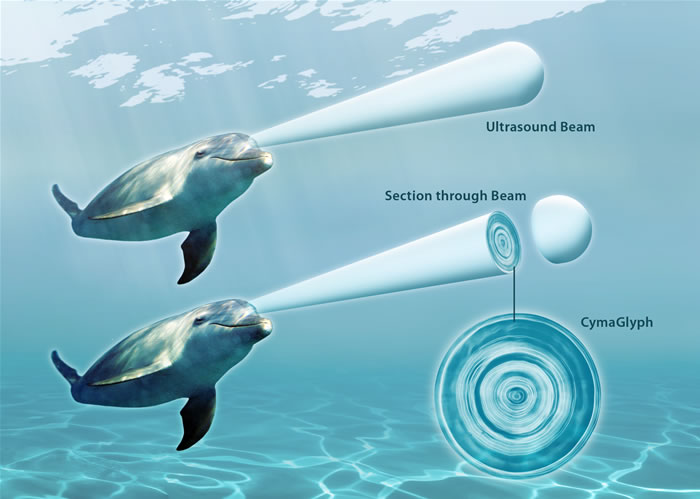

Існує декілька методів збудження ультразвукових хвиль в досліджуваному об'єкті. Найбільш поширеним є використання п'єзоелектричного ефекту. В цьому випадку випромінювання ультразвуку робиться за допомогою перетворювача, який перетворить електричні коливання в акустичні за допомогою зворотного п'єзоелектричного ефекту. Відбиті сигнали потрапили на п’єзопластину через прямого п'єзоелектричного ефекту перетворяться в електричні, які і реєструються вимірювальними ланцюгами.

Також використовуються електромагнітно-акустичний (ЕМА) метод, ґрунтований на додатку сильних змінних магнітних полів до металу. ККД цього методу набагато нижче, ніж у п'єзоелектричного, та зате може працювати через повітряний проміжок і не пред'являє особливих вимог до якості поверхні.

Класифікація методів дослідження

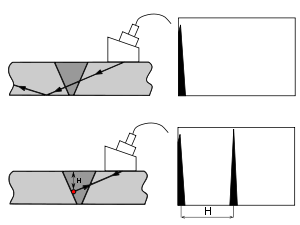

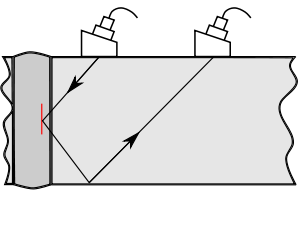

Методи відображення

Ехо-імпульсний метод контролю зварного з'єднання без дефекту (зверху) і з дефектом (знизу). У правій частині зображення представлений екран дефектоскопа із зображеним на ньому зондуючим імпульсом (зверху) і імпульсом від дефекту (знизу).

- Ехо-метод або ехо-імпульсний метод - найбільш поширений: перетворювач генерує коливання (тобто виступає в ролі генератора) і він же приймає відбиті від дефектів ехо-сигнали (приймач). Даний спосіб отримав широке поширення за рахунок своєї простоти, тому що для проведення контролю потрібен тільки один перетворювач, отже при ручному контролі відсутня необхідність в спеціальних пристосуваннях для його фіксації (як, наприклад, в дифракционно-часовому методі) і суміщенні акустичних осей при використанні двох перетворювачів. Крім того, це один з небагатьох методів ультразвукової дефектоскопії, що дозволяє досить точно визначити координати дефекту, такі як глибину залягання і положення в досліджуваному об'єкті (щодо перетворювача).

- Дзеркальний або ехо-дзеркальний метод - використовуються два перетворювача з одного боку деталі: згенеровані коливання відбиваються від дефекту в сторону приймача. На практиці використовується для пошуку дефектів розташованих перпендикулярно поверхні контролю, наприклад тріщин.

Дифракційно-часовий метод - використовується

два перетворювача з одного боку деталі, розташовані один навпроти одного. Якщо

дефект має гострі кромки (як, наприклад,

тріщини) то коливання дифрагуют на кінцях

дефекту і відображаються в усі сторони, в тому

числі і в бік приймача. Дефектоскоп реєструє час

приходу обох імпульсів при їх достатній амплітуді.

На екрані дефектоскопа

одночасно відображаються обидва сигнали від верхньої і від нижньої

меж дефекту, тим самим можна досить точно визначити

умовну висоту дефекту. Спосіб досить універсальний, дозволяє виробляти ультразвуковий контроль

на швах будь-якої складності, але вимагає спеціального обладнання для фіксації перетворювачів,

а також дефектоскоп,

здатний працювати в такому режимі.

Крім того, дифраговані

сигнали досить слабкі.

Дифракційно-часовий метод - використовується

два перетворювача з одного боку деталі, розташовані один навпроти одного. Якщо

дефект має гострі кромки (як, наприклад,

тріщини) то коливання дифрагуют на кінцях

дефекту і відображаються в усі сторони, в тому

числі і в бік приймача. Дефектоскоп реєструє час

приходу обох імпульсів при їх достатній амплітуді.

На екрані дефектоскопа

одночасно відображаються обидва сигнали від верхньої і від нижньої

меж дефекту, тим самим можна досить точно визначити

умовну висоту дефекту. Спосіб досить універсальний, дозволяє виробляти ультразвуковий контроль

на швах будь-якої складності, але вимагає спеціального обладнання для фіксації перетворювачів,

а також дефектоскоп,

здатний працювати в такому режимі.

Крім того, дифраговані

сигнали досить слабкі.

- Дельта-метод - різновид дзеркального методу - відрізняються механізм відображення хвилі від дефекту і спосіб прийняття. На практиці не використовується.

- Ревербаціонний метод - заснований на поступовому згасанні сигналу в об'єкті контролю. При контролі двошарової конструкції, у разі якісного з'єднання шарів, частина енергії з першого шару буде йти в другий, тому ревербація буде менше. У зворотному випадку будуть спостерігатися багаторазові відбиття від першого шару, так званий ліс. Метод використовується для контролю зчеплення різних видів наплавлень, наприклад бабітового наплавлення з чавунною основою. Основним недоліком даного методу є реєстрація дефектоскопом ехо-сигналів від кордону з'єднання двох шарів. Причиною цих ехо-сигналів є різниця швидкостей пружних коливань у матеріалах з'єднання і їх різний питомий акустичний опір. Наприклад на кордоні бабіт-сталь виникає постійний ехо-сигнал навіть у місцях якісного зчеплення. В силу конструкційних особливостей деяких виробів, контроль якості з'єднання матеріалів ревербаціонним методом може бути неможливий саме через наявність на екрані дефектоскопа ехо-сигналів від кордону з'єднання.

- Акустична мікроскопія завдяки підвищеній частоті введення ультразвукового пучка і застосуванню його фокусування, дозволяє виявляти дефекти, розміри яких не перевищують десятих часток міліметра.

- Когерентний метод - крім двох основних параметрів ехо-сигналу, таких як амплітуда і час приходу, використовується додатково фаза ехо-сигналу. Використання когерентного методу, а точніше кількох ідентичних перетворювачів, що працюють синфазно, дозволяє отримати зображення дефекту, близьке до реального. При використанні спеціальних перетворювачів, таких як перетворювач хвилі, що біжить або його сучасний аналог - перетворювач з фазированими гратами, метод дозволяє значно зменшити час, що витрачається на контроль виробу.

Методи проходження

Методи проходження мають на увазі під собою спостереження за зміною параметрів ультразвукових коливань, що пройшли через об'єкт контролю, так званих наскрізних коливань. Спочатку для контролю застосовувалося безперервне випромінювання, а зміна його амплітуди наскрізних коливань розцінювалося як наявність дефекту в контрольованому об'єкті, так званій звуковій тіні. Звідси з'явилася назва тіньовий метод. З часом безперервне випромінювання змінилося імпульсним, а до фіксуючих параметрів, крім амплітуди додалися також фаза, спектр і час приходу імпульсу і з'явилися інші методи проходження. Термін тіньовий втратив свій первісний зміст і став означати один з методів проходження. В англомовній літературі метод проходження називається through transmission technique або through transmission method, що повністю відповідає його російській назві. Термін тіньовий в англомовній літературі не застосовується.

- Тіньовий - використовуються два перетворювача, які знаходяться по дві сторони від досліджуваної деталі на одній акустичній осі. У даному випадку один з перетворювачів генерує коливання (генератор), а другий приймає їх (приймач). Ознакою наявності дефекту буде значне зменшення амплітуди прийнятого сигналу, або його зникнення (дефект створює акустичну тінь).

-

Дзеркально-тіньовий

-

використовується для контролю деталей

з двома паралельними сторонами, розвиток тіньового

методу: аналізуються відбиття від протилежної межі деталі. Ознакою дефекту,

як і при тіньовому методі, вважатиметься зникнення відображених коливань. Основна

перевага цього методу, на відміну

від тіньового, полягає в доступі до деталі з

одного боку.

Дзеркально-тіньовий

-

використовується для контролю деталей

з двома паралельними сторонами, розвиток тіньового

методу: аналізуються відбиття від протилежної межі деталі. Ознакою дефекту,

як і при тіньовому методі, вважатиметься зникнення відображених коливань. Основна

перевага цього методу, на відміну

від тіньового, полягає в доступі до деталі з

одного боку. - Тимчасовий тіньовий заснований на запізнюванні імпульсу в часі, витраченого на обгинання дефекту. Використовується для контролю бетону або вогнетривкої цегли.

- Метод багаторазової тіні аналогічний тіньовому, з тим винятком, що ультразвукова хвиля кілька разів проходить через паралельні поверхні виробу.

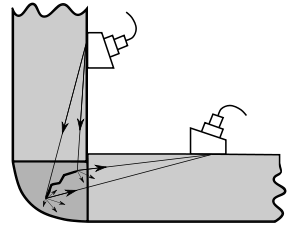

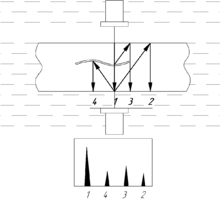

- При ехо-наскрізному методі використовують два перетворювача,

розташовані по різні сторони об'єкта

контролю - один навпроти одного.

У разі відсутності дефекту, на екрані дефектоскопа

спостерігають наскрізний сигнал і сигнал, дворазово

відбитий від стінок об'єкта контролю. При наявності

напівпрозорого дефекту, також спостерігають відображені

наскрізні сигнали від дефекту.

- Ехо-наскрізний метод контролю. При відсутності дефекту на екрані дефектоскопа спостерігаються тільки 1 і 2 імпульси. При наявності напівпрозорого дефекту, додатково 3 і 4-й. На малюнку для наочності відображення ультразвукових хвиль, невірно показані напрямки їх розповсюдження. Ультразвукові хвилі поширюються уздовж акустичної осі передавача (верхнього перетворювача).

- Ревербаціонно-наскрізний метод включає в себе елементи ревербаціонного методу і методу багаторазової тіні. На невеликій відстані один від одного, як правило з одного боку вироби, встановлюють два перетворювача - передавач і приймач. Ультразвукові хвилі, що посилаються в об'єкт контролю після багатократних віддзеркалень, в кінцевому рахунку потрапляють на приймач. Відсутність дефекту дозволяє спостерігати стабільні відбиті сигнали. При наявності дефекту змінюється поширення ультразвукових хвиль - змінюється амплітуда і спектр прийнятих імпульсів. Метод застосовується для контролю багатошарових конструкцій і полімерних композитних матеріалів.

- Велосиметрічний метод заснований на реєстрації зміни швидкості пружних хвиль у зоні дефекту. Застосовується для контролю багатошарових конструкцій і для виробів з полімерних композиційних матеріалів.

Ультразвукове дослідження не руйнує і не пошкоджує досліджуваний зразок, що є його головною перевагою. Можливо проводити контроль виробів з різноманітних матеріалів, як металів, так і неметалів. Крім того можна виділити високу швидкість дослідження при низькій вартості і небезпеки для людини (порівняно з рентгенівською дефектоскопією) і високу мобільність ультразвукового дефектоскопа.

Особливості ультразвукової дефектоскопії

Використання п’єзоелектричних перетворювачів вимагає підготовки поверхні для введення ультразвуку в метал, зокрема створення шорсткості поверхні не нижче класу 5, у випадку зі звареними сполукам ще й напрямки шорсткості (перпендикулярно шву). Зважаючи на великий акустичний опір повітря, найменший повітряний проміжок може стати нездоланною перешкодою для ультразвукових коливань. Для усунення повітряного проміжку, на контрольовану ділянку виробу попередньо наносять контактні рідини, такі як вода, масло, клейстер. При контролі вертикальних або сильно нахилених поверхонь необхідно застосовувати густі контактні рідини з метою запобігання їх швидкого стікання.

Для контролю виробів із зовнішнім діаметром менше 200мм, необхідно використовувати перетворювачі, з радіусом кривизни підошви R, рівним 0,9-1,1 R радіусу контрольованого об'єкту, так звані притерті перетворювачі, які в такому вигляді непридатні для контролю виробів з плоскими поверхнями. Наприклад, для контролю циліндричної поковки, необхідно робити переміщення перетворювача у двох взаємно перпендикулярних напрямках, що має на увазі під собою використання двох притертих перетворювачів - по одному для кожного з напрямків.

Як правило, ультразвукова дефектоскопія не може дати відповідь на питання про реальні розміри дефекту, лише про його відбивну здатність в напрямку приймача. Ці величини корелюють, але не для всіх типів дефектів. Крім того, деякі дефекти практично неможливо виявити ультразвуковим методом в силу їх характеру, форми або розташування в об'єкті контролю.

Практично неможливо проводити достовірний ультразвуковий контроль металів з крупнозернистою структурою, таких як чавун або аустенітний зварений шов (товщиною понад 60 мм), через велике розсіювання та сильне загасання ультразвуку. Крім того, скрутний контроль малих деталей або деталей зі складною формою.