Метали, що використовуються в теплотехніці, піддають механічним випробуванням на розтяг, твердість і ударну в'язкість. Зварні з'єднання випробують на розтяг, ударну в'язкість, загин або сплющення.

При випробуванні на розтяг, зразки розтягуються двома плавно зростаючими силами Р, які мають бути додані строго по осі зразка.

Фото 1

Опис:

Розривна машина МР-200 зав. № 185 призначена для проведення статичних випробувань при нормальній температурі стандартних зразків металів, арматурної сталі, зразків з листового та круглого прокату на розтяг.

Параметри:

| Найбільше граничне навантаження, кН | 200 |

| Діапазони вимірювання навантаження, кН | 8 ... 40 20 ... 100 40 ... 200 |

| Межа допустимого значення похибки вимірювання навантаження при прямому ході,% | 1 |

| Ширина робочого простору, мм | 500 |

| Висота робочого простору, мм | 420 |

| Робочий хід активного захоплення, мм | 420 |

| Маса, кг | 1400 |

| Розмір, мм | 1600 х 870 х 2800 |

| Споживана потужність, кВт | 1,9 |

На фото 1 показана машина МР-200, призначена для випробування металів на розтяг. Круглі і прямокутні зразки закріплюють у захопленнях різної конфігурації. Верхнє захоплення пов'язане з силовимірювальним пристроєм. Параметри знімання отриманих механічних характеристик віддаються на комп'ютер.

Щоб виключити вплив розмірів зразка на результати випробування, силу, що розтягує зразок, відносять до площі первісного перерізу. Це відношення називають напругою.

Для випробування зварного з'єднання на розтяг застосовують, як плоскі, так і круглі зразки, в робочу частину якого входить вся товщина зварного шва. У зразок обов'язково повинна потрапити колошовна зона, в якій в процесі зварювання або після неї відбувається перекристалізація металу. Посилення зварного шва і залишки підкладного кільця мають бути зняті урівень з основним металом.

Максимальну розтягувальну силу відносять до площі поперечного перерізу зразка до випробування і визначають таким чином межу міцності зварного з'єднання.

На зразках, вирізаних із зварних стиків (і при випробуванні цілих зварних стиків), визначають тільки межу міцності. Він повинен бути не нижче мінімальної межі міцності, допустимого стандартом або технічними умовами для основного металу.

Деталі машин і елементи сталевих конструкцій часто сприймають ударні навантаження. Міцність матеріалу, певна при плавному навантаженні, не може дати уявлення про працездатність матеріалу при динамічних навантаженнях. Метал може бути дуже міцним при статичних навантаженнях і в той же час легко розколюватися від ударів.

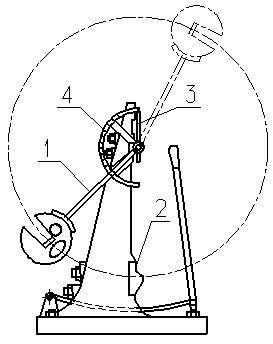

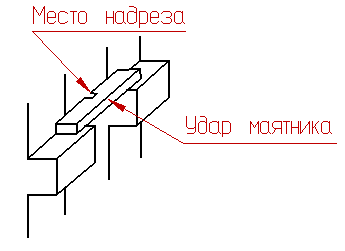

Випробування на ударну в'язкість проводять для визначення здатності основного і наплавленого металу або зварного з'єднання сприймати динамічні навантаження. Для випробування на ударну в'язкість застосовують квадратний зразок, який руйнують на маятниковому копрі. Зразок вирізують поперек напрямку прокатки (з труби - по хорді). Його встановлюють на спеціальних підставках. Перед випробуванням маятник / піднімають вгору на кут а і закріплюють. Потім маятник звільняють, він падає, вдаряє по стороні зразка 2, протилежної надрізу, якраз навпроти надрізу. Зразок руйнується, а маятник проходить далі, відхиляючись на кут В від вертикальної осі.

Малюнок 1. Маятниковий

копер для випробування

матеріалів на ударну в'язкість:

1 - маятник;

2 - зразок;

3 - стрілка; 4

- шкала.

Малюнок 2. Положення зразка для випробування.

Робота, необхідна для руйнування, фіксується становищем стрілки 3 на шкалі 4. Вона визначається як різниця потенційних енергій маятника до удару і при максимальному підйомі після удару:

Лн = Р (Н - К) дж (кГ-м),

де Р - вага маятника, н (кГ);

Н - висота підйому центра ваги маятника до удару, м; h - висота підйому центра ваги маятника після удару, м. Щоб виключити вплив можливих коливань площі поперечного перерізу зразка в місці руйнування на критерій динамічної міцності, роботу руйнування відносять до площі по-перцевого перерізу зразка у вузькому місці напроти надрізу. Так отримують значення ударної в'язкості.

На зразках із зварних з'єднань визначають ударну в'язкість металу шва або зони термічного впливу. Випробуванню на ударну в'язкість піддають зварні стики трубопроводів, що мають товщину стінки більше 12 мм [якщо вони працюють на перегрітій парі з температурою вище 450 ° С або на гарячій воді при тиску понад 8 Мн/м2 (80 am) і температурі понад 120 ° С] . Зразки вирізають упоперек шва і надріз роблять по наплавленному металу з боку розкриття шва.

Для зразків з паропровідних труб вуглецевої та молібденової сталі ударна в'язкість повинна бути не менше 0,6 МДж/м2 (6 кГ-м/см2), для зразків з паропровідних труб хромо-молібденової, хромомолібденованадієвих сталей - не менше 0,5 МДж/м2 (5 кГ-м/см2).

Показники механічних властивостей при випробуванні на розтягування і загин визначають як середнє арифметичне з результатів випробувань всіх зразків даного контрольного стику. Результати випробувань вважаються незадовільними, якщо хоча б у одного із зразків отримані значення виходять більш ніж на 10% за допустимі межі. Якщо ударна в'язкість хоча б на одному зразку 0,2 МДж/м2 (2 кГ-м/см2) нижче норми, то якість зварного з'єднання вважається незадовільним.

На властивості сталі при низьких температурах суттєво впливають хімічний склад, спосіб виробництва і режим термічної обробки. Добре чинить опір динамічним навантаженням при мінусових температурах спокійна мартенівська сталь, розкислена алюмінієм. Кипляча мартенівська сталь, що розкислює тільки ферромацеганцем, виявляє низьку ударну в'язкість при більш високих температурах. Найбільш крихкою при низьких температурах є кипляча вуглецева сталь, виплавлена в бессемерівських конвертерах. Порівняно зі спокійною мартенівської сталлю, вона містить підвищену кількість фосфору і розчинених газів: азоту і кисню.

Присадка деяких елементів (особливо нікелю та марганцю) сприяє підвищенню ударної в'язкості сталей в ділянці мінусових температур. Введення невеликих добавок ванадію і алюмінію також сприяє підвищенню ударної в'язкості. Оптимальна структура перлітної сталі для роботи при мінусових температурах - сорбіт.

При зварюванні металевих конструкцій, призначених для роботи в області низьких температур, слід уникати сильного газонасичення зварного шва. При зварюванні передбачають попередній та супутній підігрів.

Твердість - властивість металів чинити опір проникненню в них інших, більш твердих тіл. Твердість визначає багато експлуатаційні властивості металу, опірність стирання, ріжучі властивості інструменту для обробки металів, ерозійну стійкість і т. д. По твердості іноді можна непрямим шляхом визначити межу міцності і текучості металу, не вирізаючи зразків. Більшість методів визначення твердості засноване на принципі вдавлення у випробуваний метал більш твердого кульки, конуса або піраміди.

Фото 2

Для випробування твердості металів і сплавів застосовуються твердомір Бринелля типу 5004 ТБ (фото 2).

Випробування на твердість за Бринеллем проводять вдавленням у випробуваний метал загартованої сталевої кульки силою Р. Після зняття навантаження на поверхні деталі або зразка залишається відбиток від кульки у вигляді кульового сегмента. Твердість за Бринеллем позначається НВ. Вона дорівнює відношенню навантаження на кульку, вираженої в кГ, до площі відбитка в мм.