Металографічне дослідження будови металів і зварних з'єднань

Металографія дослідження - це комплекс випробувань і аналітичних заходів, спрямований на вивчення макроструктури і мікроструктури металів, дослідження закономірності утворення структури і залежностей впливу структури на механічні, фізико - механічні, електричні та інші властивості металу.

Металографічні методи дослідження металів і зварних з'єднань дозволяють визначити розміри, форму і взаємне розташування кристалів, а також неметалеві включення, тріщини, раковини, пори, свищі і т. д.

Розрізняють макроскопічний і мікроскопічний методи вивчення будови металів. Макроскопічний метод - дослідження будови металів і зварних з'єднань неозброєним оком або із застосуванням лупи, що дає збільшення в 5-30 разів. Макроаналіз дає можливість виявляти раковини, шлакові включення, порушення суцільності металу, тріщини та інші дефекти будови сплаву, хімічну і структурну неоднорідність.

Мікроскопічний аналіз металів полягає в дослідженні їх структури за допомогою оптичного або електронного мікроскопів, на спеціально підготовлених зразках. Методами мікроаналізу визначають форму і розміри кристалічних зерен, виявляють зміни внутрішньої будови сплаву під впливом термічної обробки або механічного впливу на сплав, мікротріщини і багато іншого.

Оскільки всі метали непрозорі, то їх будову можна досліджувати на зламах або спеціально підготовлених шліфах. Дослідження будови методом фактографії по зламах часто застосовують при аналізі причин руйнування деталей машин, апаратів і елементів сталевих конструкцій. Макроструктурний метод використовується також для орієнтовного визначення глибини загартованої зони інструментальних сталей, глибини цементованого шару і т. д.

Вивчення макроструктури металу зазвичай проводять на спеціально підготовлених шліфах. У цьому випадку деталь або виріб розрізають. Поверхня, яку необхідно дослідити, ретельно обробляють під площину на металорізальному верстаті. Якщо деталь розрізали за допомогою газового пальника, то необхідно знімати весь шар металу, в якому відбулася зміна структури в результаті нагрівання полум'ям пальника. Зазвичай глибина цього шару для сталей, що застосовуються в котло-і турбінобудуванні, не перевищує 10-12 мм. Потім поверхню слід відшліфувати на плоско-шліфувальному верстаті і наждачним папером. Для виявлення структури металу його необхідно піддати тому, що труїть. У процесі травлення кристали розчиняються з різною швидкістю, так як вони по-різному орієнтовані щодо досліджуваної поверхні. Властивості ж кристалів, в тому числі і розчинність в хімічних реактивах, різні в різних напрямках. Межі між кристалами містять підвищений відсоток домішок, тому вони розчиняються швидше кристалів. Іноді травленням отримують різне забарвлення структурних складових сплаву. Тому в результаті травлення можна отримати чітку картину кристалічної будови металу.

Травитель сильніше роз'їдає тріщини, закочені плени, пористі ділянки і слабкіше - основний метал.

У теплотехніці прийнято досліджувати макроструктуру зварних з'єднань паропроводів, по яких транспортується перегрітий пар з температурою вище 450 ° С незалежно від тиску і трубопроводів, по яких транспортується вода або насичений пар при температурі понад 120 ° С і тиску більше 8 Мн/м2 (80 am) . Контроль макроструктури зварних з'єднань обов'язковий також для інших елементів парового котла, що працюють при температурі стінки вище 450 ° С і незалежно від температури стінки при тиску понад 4 Мн/м2 (40 am).

У процесі металографічного дослідження виявляють макро-і мікроскопічні дефекти зварного шва: непровари, тріщини, пори, шлакові включення, а також встановлюють структуру металу.

Зразок для металографічного дослідження вирізають із зварного з'єднання-поперек осі шва. Зразок повинен включати в себе як шов, так і зону термічного впливу.

Тріщини в основному металі шва, шари, що не зварилися, великі шлакові включення, непровар понад норму не допускаються. Непровар не повинен перевищувати при односторонньому зварюванні без підкладного кільця 15% товщини стінки; якщо товщина стінки перевищує 20 мм - не більше 3 мм.

Допускаються видимі неозброєним оком дрібні пори і шлакові включення в кількості не більше п'яти штук на 1 см2 площі поперечного перерізу шва. Максимальний лінійний розмір окремого дефекту за найбільшою протяжності не повинен бути більше 1,5 мм, а сума максимальних лінійних розмірів всіх дефектів - не більше 3 мм.

Мікроскопічний аналіз будови металів і зварних з'єднань дозволяє спостерігати безпосередньо їх будова при збільшенні до 2000 разів. Зазвичай користуються збільшенням від 100 до 800 разів.

Вивчення структури металу проводять за допомогою мікроскопа у відбитому світлі. Зразок металу ретельно обробляють під площину на металорізальному верстаті, шліфують і полірують. Після такої підготовки він відбиває промені як дзеркало. На нетруєному шліфі видно тріщинки, пори, неметалеві включення. Щоб виявити межі зерен і окремі структурні складові, шліф травлять. Для травлення мікроструктури сталі і зварних з'єднань часто застосовують 3-5%-ий розчин азотної кислоти в спирті.

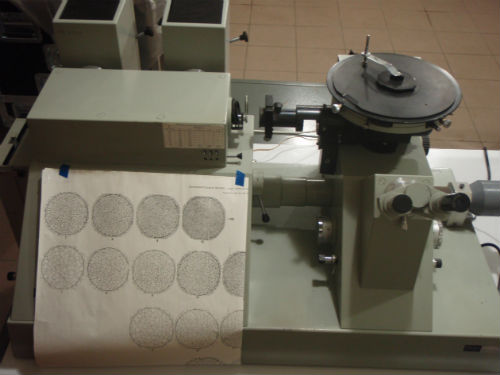

Дослідження і фотографування мікроструктури проводять за допомогою спеціального стаціонарного металографічного мікроскопа. На фото 1, а показаний мікроскоп Neophot 2 представляє собою, інвертований фотомікроскоп відбитого світла, призначеного для металографічної мікроскопії. З комп'ютеризованою системою відтворення результатів.

На теплових електростанціях необхідно проводити контроль за структурою металу паропроводів як у вихідному стані, так і після різних термінів експлуатації. Такий контроль здійснюють за зразками, вирізаним з паропроводу, за допомогою переносних мікроскопів, які встановлюються безпосередньо на паропроводі, а також за допомогою відбитків.

У разі використання двох останніх способів відпадає необхідність у вирізці для металографічних досліджень зразків з паропроводу. Готується шліф безпосередньо на трубі (на об'єкті дослідження). Окалина та поверхневий зневуглецьований при термічній обробці шар металу глибиною 0,5-1 мм знімаються за допомогою переносного наждачного круга, який приводиться в обертання від пневматичного або електричного приводу.

Підготовка мікрошліфа: обробка поверхні проводиться послідовно трьома колами: грубозернистим електрокорундовим, дрібнозернистим електрокорундовим з вулканитовой зв'язкою і повстяним або фетровим, покритим пастою ГОІ на половині кола по ширині. Якщо відсутнє дрібнозернисте коло, то тонку шліфовку проводять за допомогою шкірки вручну. При переході від одного кола на інший напрям обробки змінюється на 90 °. При цьому легше виводяться ризики від попереднього кола. При поліруванні пастою ГОІ її залишки знімаються чистої половиною повстяного або фетрового кола.

Підготовлена поверхня шліфа знежирюється ватним тампоном, змоченим етиловим спиртом.

Травлення проводять найчастіше 4%-им розчином азотної кислоти в спирті. Для кращого виявлення мікроструктури, процес полірування і травлення зазвичай повторюють кілька разів.

Підготовлений таким чином шліф можна вивчати або безпосередньо на об'єкті за допомогою переносного оптичного мікроскопа, або, знявши зліпок зі шліфа і досліджуючи вже його за допомогою стаціонарного мікроскопа, в лабораторії.

Мається переносний металографічний мікроскоп типу ММУ-3У (фото 2), що дозволяє проводити дослідження мікроструктури при збільшенні до 400 разів.

Для зняття зліпків зі структури найчастіше використовують полістирол. Його розм'якшують за допомогою бензолу, в якому він легко розчиняється. На шматочок полістиролу у вигляді кубика зі стороною 10-20 мм або циліндра такого ж діаметру і висоти, пензликом наносять бензол. Їм змочують тільки ту грань або торець, які надалі притиснуть до заздалегідь підготовленого шліфа. Між моментом нанесення бензолу і притисненням шматочка полістиролу повинно пройти 3-5 секунд. За цей час полістирол встигне розм'якшитися. Далі шматочок полістиролу щільно притискають до шліфа і витримують протягом 5 - 10 сек за допомогою мініатюрного ручного преса або рукою. Потім він прилипає до шліфа. Його залишають в такому положенні на 1,5 - 2 години. За цей час полістирол стає твердішим, а шматочок легко відділяється рукою. Відбиток повинен просохнути і остаточно затвердіти, після чого його поміщають на металографічний мікроскоп. Методика дослідження відбитка на металографічному мікроскопі нічим не відрізняється від методики дослідження звичайного шліфа. Для дослідження відбитків зручно використовувати косе освітлення.

При дослідженні причин руйнування різних деталей в процесі експлуатації зразки для аналізу вирізають поблизу місця руйнування і віддалі від нього, щоб можна було визначити наявність будь-яких відхилень у будові металу. Крім того, вивчають структуру в поздовжньому і поперечному напрямках.

1. Результати макродосліджень

(на прикладі наплавлення дистанційне кільце нижнього відведення реактора, установки каталітичного риформінгу).

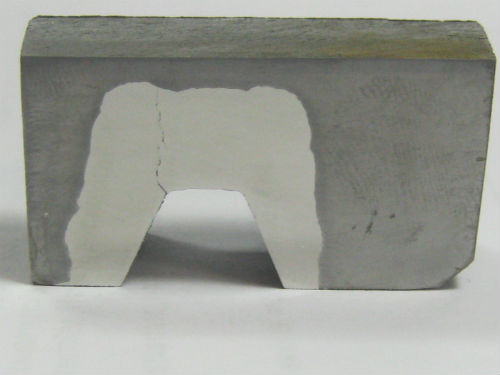

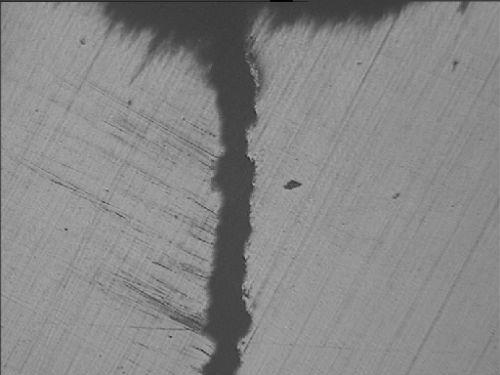

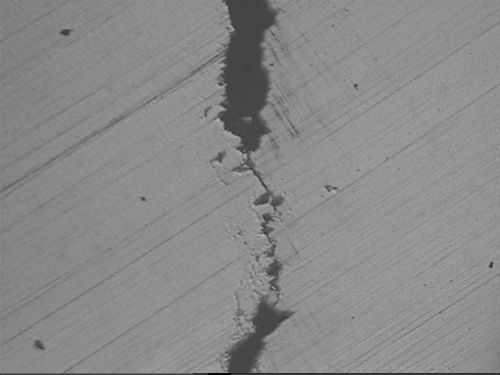

При макродосліджень в наплавленні дистанційного кільця виявлена магістральна тріщина глибиною ~ 11мм мал.1, 2. Розкриття тріщини до 0,19 мм. Характер розтріскування тріщини показаний на мал.3. Краї тріщини гострі, рвані, що свідчить про динаміку її розвитку. Тріщина в металі наплавлення поширюється по всьому периметру кільця. Довжина тріщини ~ 2160мм. З наплавлення тріщина переходить в основний метал, див. мал. 4. При певному насиченні воднем аустенітні корозійні стали, в нашому випадку наплавлення, схильні до водневого окрихчування, що пояснює процес тріщиноутворення в металі наплавлення.

Злам ударних зразків крихкий, кристалічний. Згідно «Шкали зламів» частка крихкої складової в зразках - 100%, сам злам являє собою однорідну поверхню крихкого руйнування з дрібнокристалічним будовою без ознак макропластічної деформації см. мал.5.

Мал.1. Розтріскування в наплавленні дистанційного кільця. Збільшено в 3 рази.

Мал. 2. Характер тріщини в наплавленні.

Мал. 3. Зовнішній вигляд зламу ударного зразка.

2. Результати мікродослідження

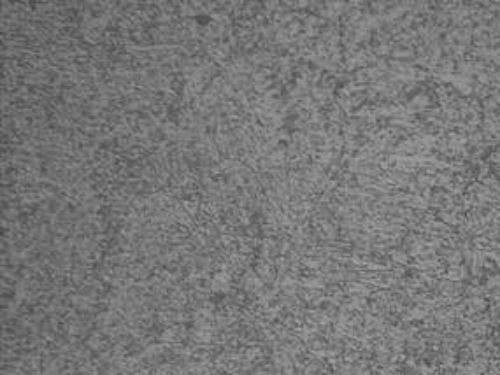

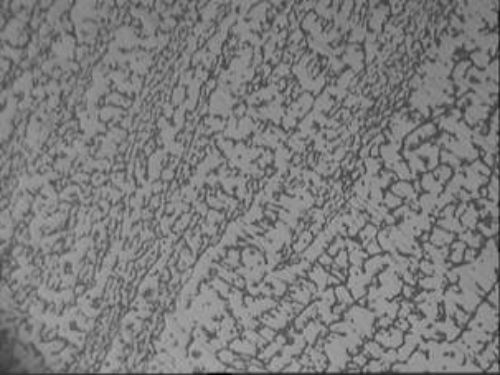

Характер мікроструктури по лінії сплавлення основний метал кільця - наплавка показаний на мал. 8. Мікроструктура основного металу кільця, див. мал. 5а відпущений бейнит + ферит. Лінія сплавления сформована нормально, див. мал. 5б. У металі наплавлення виявлені мікротріщини див. мал.8в. Структура металу наплавлення аустенитная, лита, див. мал. 5г.

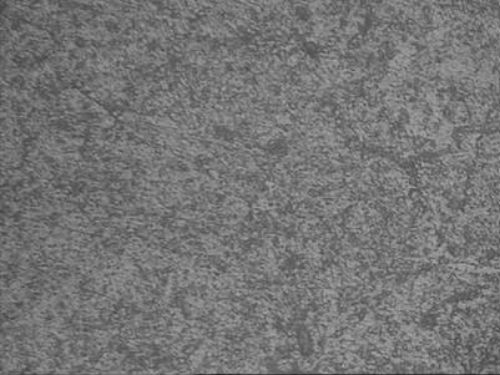

Мікроструктура металу дистанційного кільця по перерізу, див.мал.6а, 6б відпущений бейнит + ферит. Відмінностей в структурах зовнішньої і внутрішньої поверхні кільця не виявлено. Зневуглецювання або вуглецювання в основному металі дистанційного кільця не виявлено. Міжкристалітної корозії (МКК) в основному металі кільця і наплавленні не виявлено.

Мал. 4. Мікроструктура ОМ – наплавлення

Мал. 5.Мікроструктура ОМ по перерізу