Акустична емісія (АЕ) - явище поширення пружних коливань (акустичних хвиль), що генеруються раптової деформацією напруженого матеріалу.

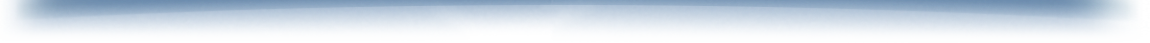

- Перетворювач АЕ (приймач 1);

- Перетворювач АЕ (приймач 2);

- Центральний блок збору і обробки на базі індустріального комп'ютера;

- Об'єкт контролю;

t1 - час приходу сигналу на перший

приймач;

t2 - час приходу сигналу на другий приймач.

За зареєстрованим часом приходу сигналу t1 на 1-й приймач (датчик) системою визначається різниця часу приходу Т (Т = t2-t1) на рознесені приймачі. Потім по відомій швидкості звуку в матеріалі і відомим координатам приймачів, програмою обчислюються координати джерела (дефекту). Схеми розташування датчиків можуть бути різними.

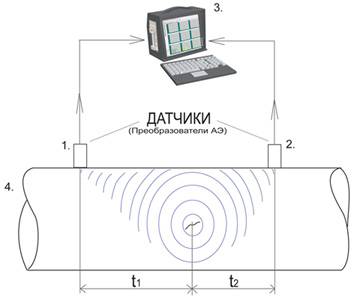

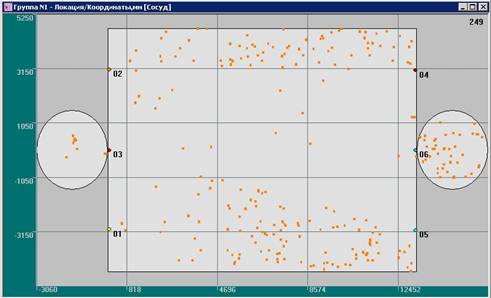

Коливання поширюються від джерела випромінювання до датчика (датчиків), де вони перетворюються в електричні сигнали. АЕ прилади реєструють ці сигнали і відображають дані на екрані у вигляді осцилограм, локацій, цифрових індикацій, на основі яких оператор може оцінити стан і поведінку структури матеріалу під напругою, виявити і визначити місцезнаходження дефектів.

Необхідність проведення контролю устаткування

підвищеної небезпеки методом акустичної

емісії:

- великі терміни експлуатації;

- зростаюча з кожним роком інтенсивність відмов;

- висока швидкість росту експлуатаційних дефектів у конструкції;

- катастрофічні наслідки від руйнування об'єкта.

Використання традиційних дискретних методів обстеження стає неефективним через велику трудомісткість, локальності даних методів обстеження.

Акустико-емісійний контроль: виявляє ті, що розвиваються, тобто найбільш небезпечні дефекти.

Даний метод є дистанційним, він не вимагає сканування поверхні об'єкта для пошуку локальних дефектів, а лише правильного розміщення датчиків на поверхні об'єкта для здійснення локації джерела акустичної емісії.

Можливості акустико-емісійного контролю

Контроль технічного стану:

- резервуарів для зберігання нафтопродуктів,

- залізничних цистерн,

- ізотермічних сховищ аміаку,

- агрегатів і систем нафтопереробних і газопереробних заводів,

- обладнання компресорних станцій,

- металоконструкцій.

Переваги:

- Дистанційне виявлення і визначення координат дефектів

- Проведення неруйнівного контролю всього об'єкта цілком за один цикл навантаження

- Швидка установка датчиків

- Висока чутливість

- Вимагає локального доступу до об'єкта

- Визначає ті дефекти, що розвиваються

- Вимагає відносно не великого навантаження

Обмеження:

- Конструкцію необхідно навантажувати

- Активність АЕ сильно залежить від матеріалу і акустичного контакту

- При АЕ – контролі як правило присутні помилкові сигнали АЕ

- Важко відрізнити помилкові сигнали від корисних сигналів АЕ

- АЕ-контроль дає обмежену інформацію про тип дефекту.

| Традиційні методи НК | Метод акустичної емісії |

|---|---|

| Велика трудомісткість підготовчих робіт і контролю | Трудомісткість підготовчих робіт та контролю в десятки (сотні) разів менше |

| Неможливість розпізнавання дефектів, які розвиваються під дією експлуатаційних навантажень | Виявляються найбільш небезпечні (що розвиваються під дією експлуатаційних навантажень) види дефектів |

| Для проведення контролю вимагається припинення експлуатації об'єкта | Контроль може здійснюватися в умовах реальної експлуатації або при впливі еквівалентних випробувальних навантажень |

- Для проведення акустико-емісійного контролю ізоляційне покриття (якщо воно є) знімається тільки в місцях установки АЕ-датчиків.

- Штатні методи НК використовуються для вибіркового контролю в сумнівних місцях, визначених за результатами акустико-емісійного контролю.

- АЕ-метод дозволяє оцінити технічний стан конструкції в цілому, на відміну від вибіркової оцінки при використанні інших методів НК.

Контроль різних об'єктів і види дефектів, що виявляються:

Цистерни залізничні:

- У котлі-цистерні виявляються: тріщини в основному металі та зварних швах, корозія стінки і наскрізні пошкодження (витоку).

- Котла-цистерни здійснюється за рахунок надлишкового тиску при пневмо- або гідровипробувань або за рахунок створення вакууму в допустимому діапазоні.

Ємності для зберігання нафтопродуктів:

- Виявляються дефекти в недоступній в умовах експлуатації і найбільш навантаженої частини резервуара - днище і в уторном зварному шві.

- Навантаження стінки і днища здійснюється при наливанні продукту.

Посудини спеціального призначення (гумовані, з теплоізоляційним незнімним покриттям, що містять дорогий каталізатор)

- Застосування штатних засобів НК через відсутність доступу неможливо.

- АЕ-методом виявляються дефекти в металі посудини при мінімальному порушенні покриття.

- Для збереження характеристик реагенту, що не видаляється, випробування посудини здійснюється робочим середовищем або інертним газом.

Види акустичних систем, що використовуються:

| Основні технічні характеристики | |

|---|---|

| Максимальна довжина коаксіального кабелю РК50 | 250 м. |

| Кількість каналів в системі | 12 |

| Кількість каналів на одній платі обробки даних | 4 |

| Рівень шуму, приведеного на вхід | не більше 5 мкВ |

| Діапазон робочих частот | 1 ÷ 500 кГц |

| Частота перетворення АЦП | 2 МГц |

| Динамічний діапазон виміру амплітуди | 100 дБ. |

| Кількість параметричних каналів | 1 на кожен модуль АЕ |

| Температурний діапазон роботи датчиків | 60 º C до +120 º C. |

| Температура навколишнього середовища | +5 ÷ +40°C |

Приклади проведення контролю

| Основні технічні характеристики | |

|---|---|

| Максимальна довжина кабелю, від БС до каналу | 100 м. |

| Тип блоку синхронізації | 15 канальний |

| Рівень шуму, приведеного до входу | не більше 5 мкВ. |

| Діапазон робочих частот | 10 ÷ 800 кГц |

| Частота дискретизації | 2,5 МГц. |

| Динамічний діапазон виміру амплітуди | 95 дБ. |

| Кількість параметричних каналів | 1 |

| Максимальна довжина кабелю, від БС до каналу | 100 м. |

| Температурний діапазон роботи датчиків | 60º C до +120º C. |

| Температура навколишнього середовища | +50 °С |